取扱い製品・加工品

セラミック製品・セラミックライニングの加工・製造は

中国商会にお任せください。

摩耗によるエンジニアリングマシンやパーツの寿命の短命化·長寿化など、セラミックチップライニングなどの表面加工処理を行うことで、生産現場で起こる摩耗等様々な問題を解決いたします。

数ヶ月しかもたないポンプ内の摩耗などもセラミックライニングによる表面加工を行うことで2倍~3倍の寿命を伸ばすことが可能です。

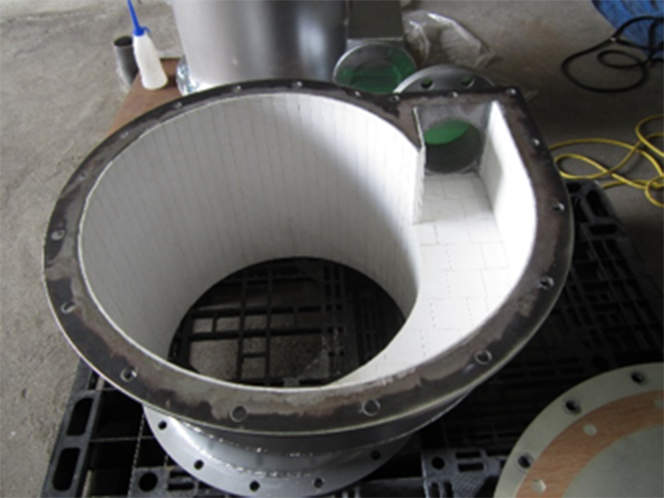

曲面や立体物などの難易度の高いセラミックライニング加工も中国商会へお任せください。

また、セラミックライニングを行うと、その後の摩耗時に本体そのものの交換発注を行う必要が無くなり、セラミックチップを貼り直すことで本体そのものはそのまま継続して使用し続ける事が可能になります。その為、設備機器投資への大幅なコスト削減と工程ロスをへらすことが可能になります。

持ち運びができない設備や移動が難しい設備に対して現地でのセラミックライニングも施工しております。

アルミナ、ジルコニア、窒化ケイ素、炭化ケイ素などのセラミックをパイプや配管などの金属表面に、接着やスタッド溶接、モルタル接合などで加工接合します。

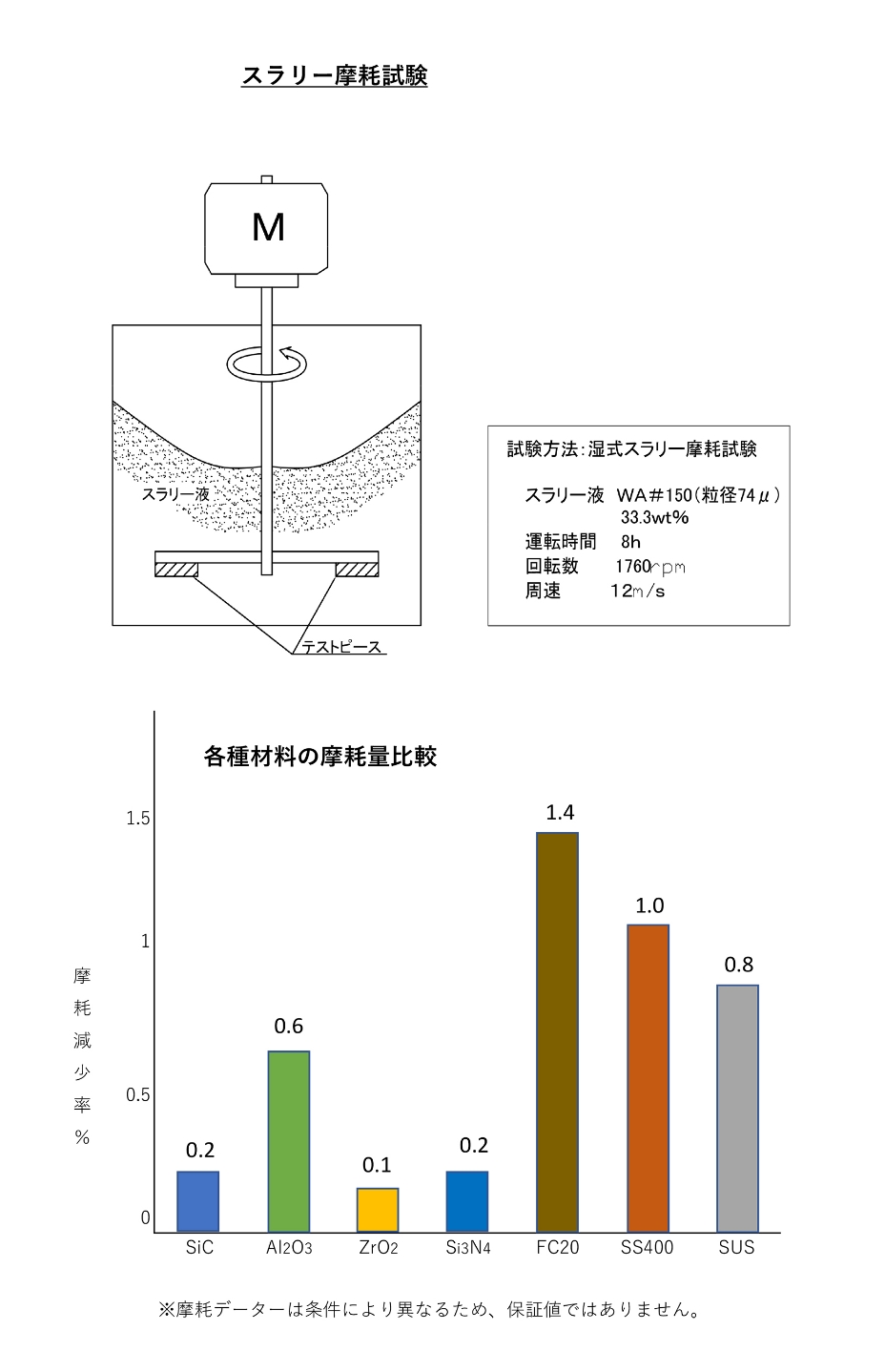

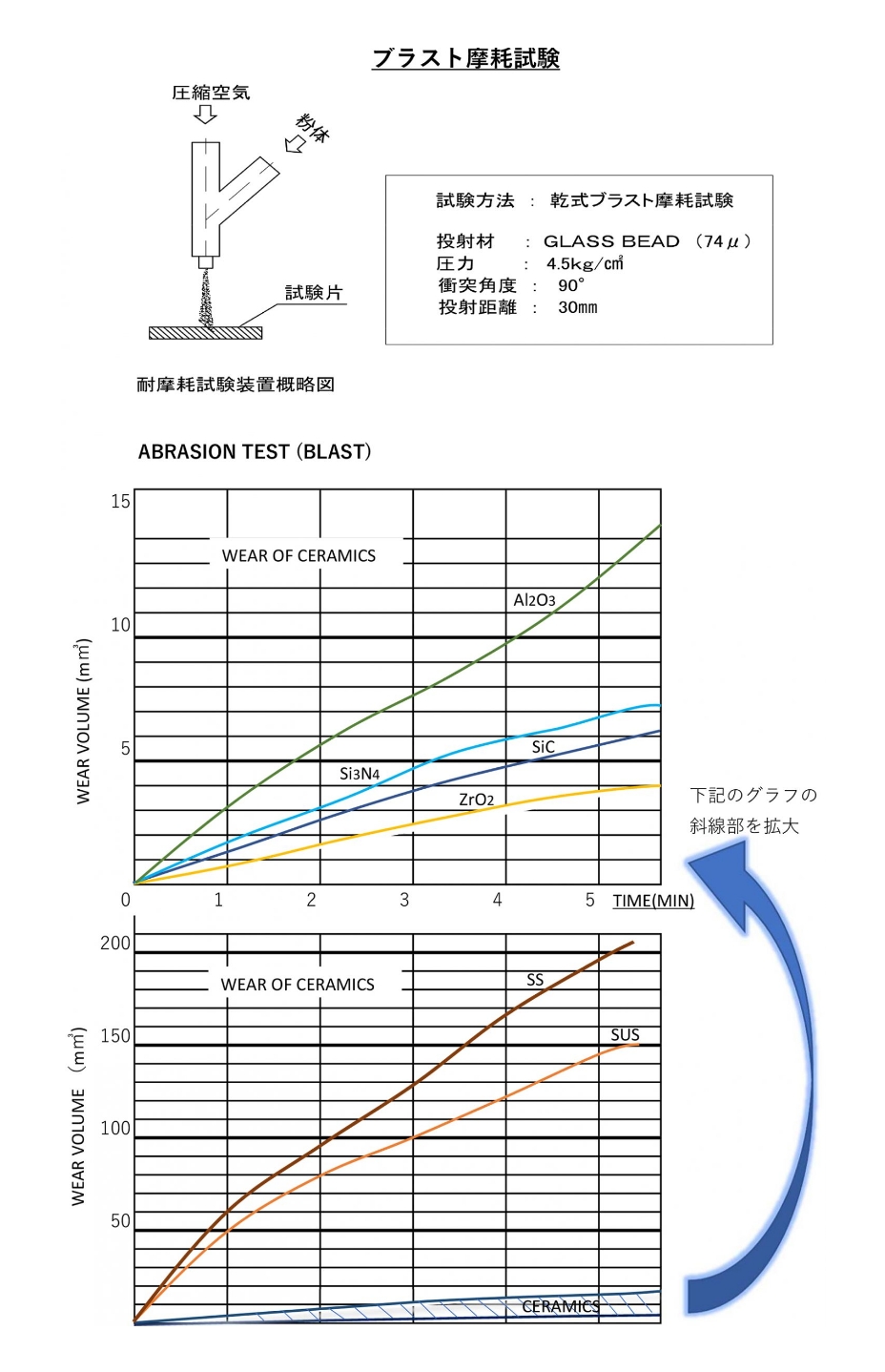

セラミックが持つ硬度を最大限に活かし、現在稼働中の設備機器に優れた耐摩耗性を付与します。

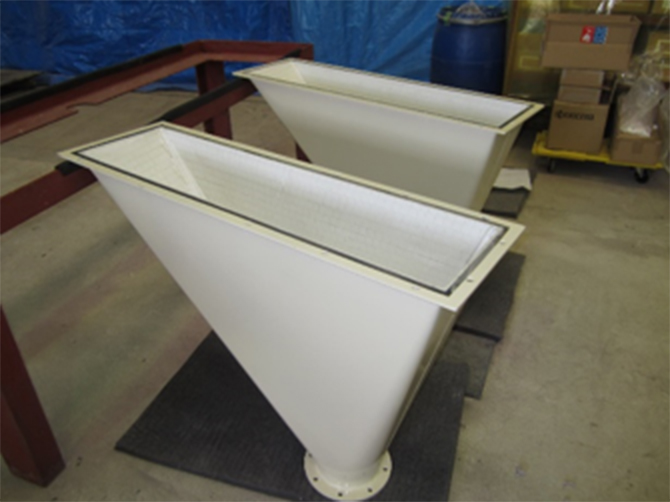

シュートや配管などの内面のセラミックライニングすることにより耐摩耗性をはるかに向上させることが可能です。

セラミックスとは高度に精製・合成された原料を使用し高温で焼き固めたものの総称です。

耐摩耗、絶縁、耐熱を必要とされる場所や電子機器で広く使用されております。

【セラミックスの種類】

・アルミナ AL2O3(酸化アルミニウム) セラミックスの中でも最も使用されて一般的なセラミックスです。

・ジルコニア ZrO2(酸化ジルコニウム) セラミックスの中で最も高い強度と靭性を持ったセラミックスです。

・窒化珪素 Si3N4 高温における強靭性、耐熱衝撃性に最も優れ、軽量で耐食性も高いため、エンジン 部材として使用されています。

当社では持ち運びができないものに対して現地施工でのセラミックライニングも施工しております。

製缶加工、機械加工も当社で製作可能ですので製作後にセラミックライニングも可能です。

セラミックライニングとは摩耗や腐食によって設備(シュート、配管、ローラー、回転体など)がすり減る場所にセラミックをいろいろな施工方法によりライニング・コーティングを施工し耐摩耗性を持たせることにより設備を長持ちさせる方法です。

セラミックを施工することによるメリットは配管で考慮すると鉄のみで製作した配管では通常2~3か月間で穴が開いていた配管が内面にセラミックを入れることで約8~10倍の2年から3年長持ちするようになった事例もあります。

シュートなど原材料が落ち続ける場所などは特にセラミックを使用すると喜ばれる事例が多いです。

コスト面では先ほどの配管の例を挙げさせていただき、3か月に1回配管を交換していたものを3年交換しなくていいとなると11本分の製作費と交換の工事費用がかからない分ランニングコストを抑えることができます。

セラミックは耐熱性もよく急激な温度変化がなければ耐熱1500℃にも耐えることができます。

やはりイニシャルコストが配管を単品で製作した時の価格と比べると高くなりますのでぱっと見の金額は高く感じられることが多いですが、現在人不足を実感されている企業様も多い中で保守、工事が減ることは相当なメリットとなることと思われます。

セラミック自体の耐熱温度は約1500℃ですが急激な温度変化(ヒートショック)に弱く、セラミック自体が割れてしまうことがあります。

セラミックは摺動作用には最大の力を発揮しますが衝撃には弱く割れ欠けが発生することがあります。

接着剤を使用する場合は接着剤の耐熱温度に依存するため高温な場所での使用はできません。

ですが、セラミックを溶接で取り付けることができる施工法や耐熱モルタルでライニングする施工方法もありますので接着剤が使用できない場所でもその場所にあったライニング方法をご提案させていただきます。

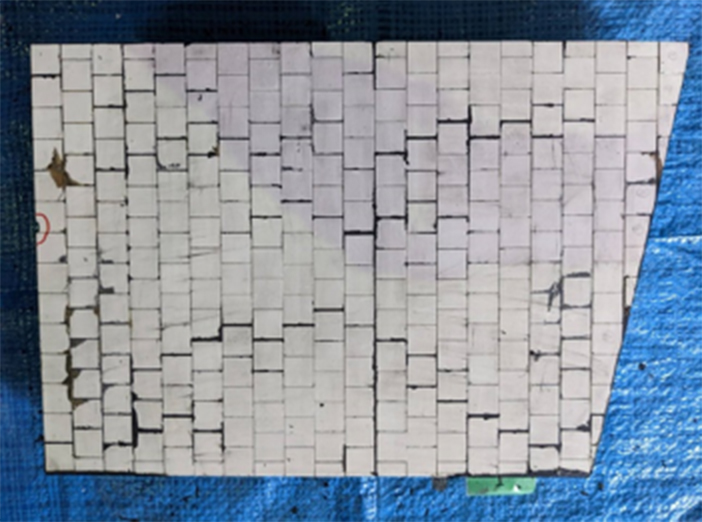

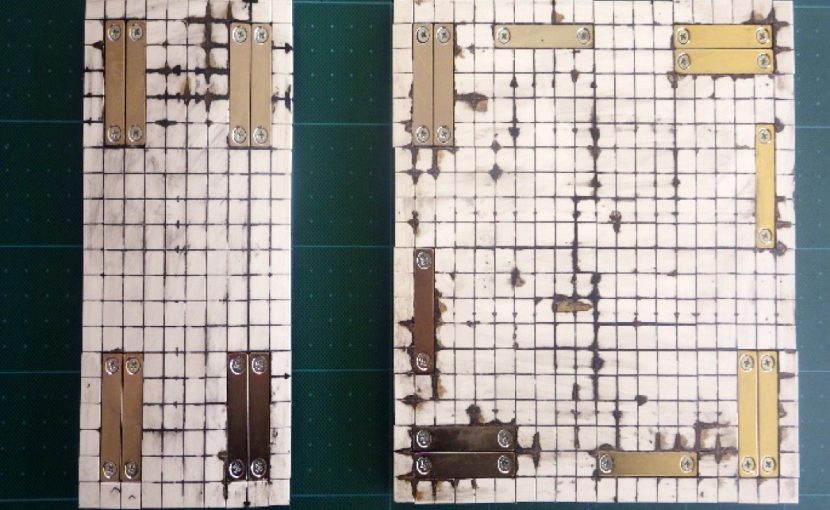

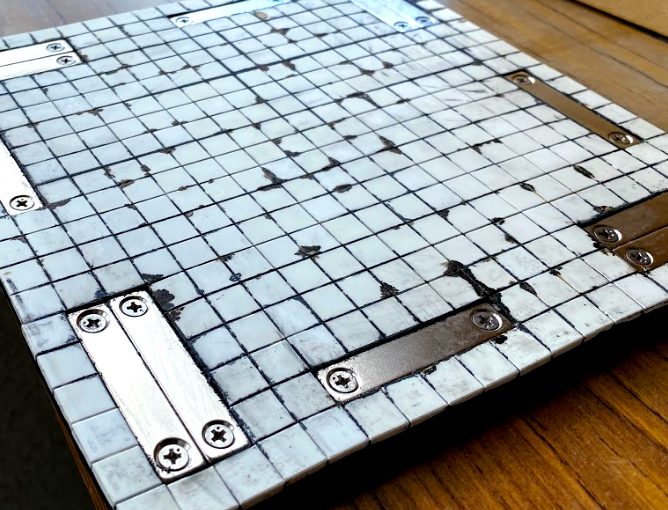

・セラミックチップライニング

この工法はセラミックチップを接着剤で本体へと貼るライニング方法です。

セラミックチップライニングですが一定の曲がり形状のものにはその形状にあったセラミックを製作しライニングすることも可能です。

セラミックを削ったり切断したりしてその形状にあった形に加工しライニングする方法です。

セラミック専用の接着剤を使用するため接着剤の耐熱温度以上の高温部に関しては使用することができません。

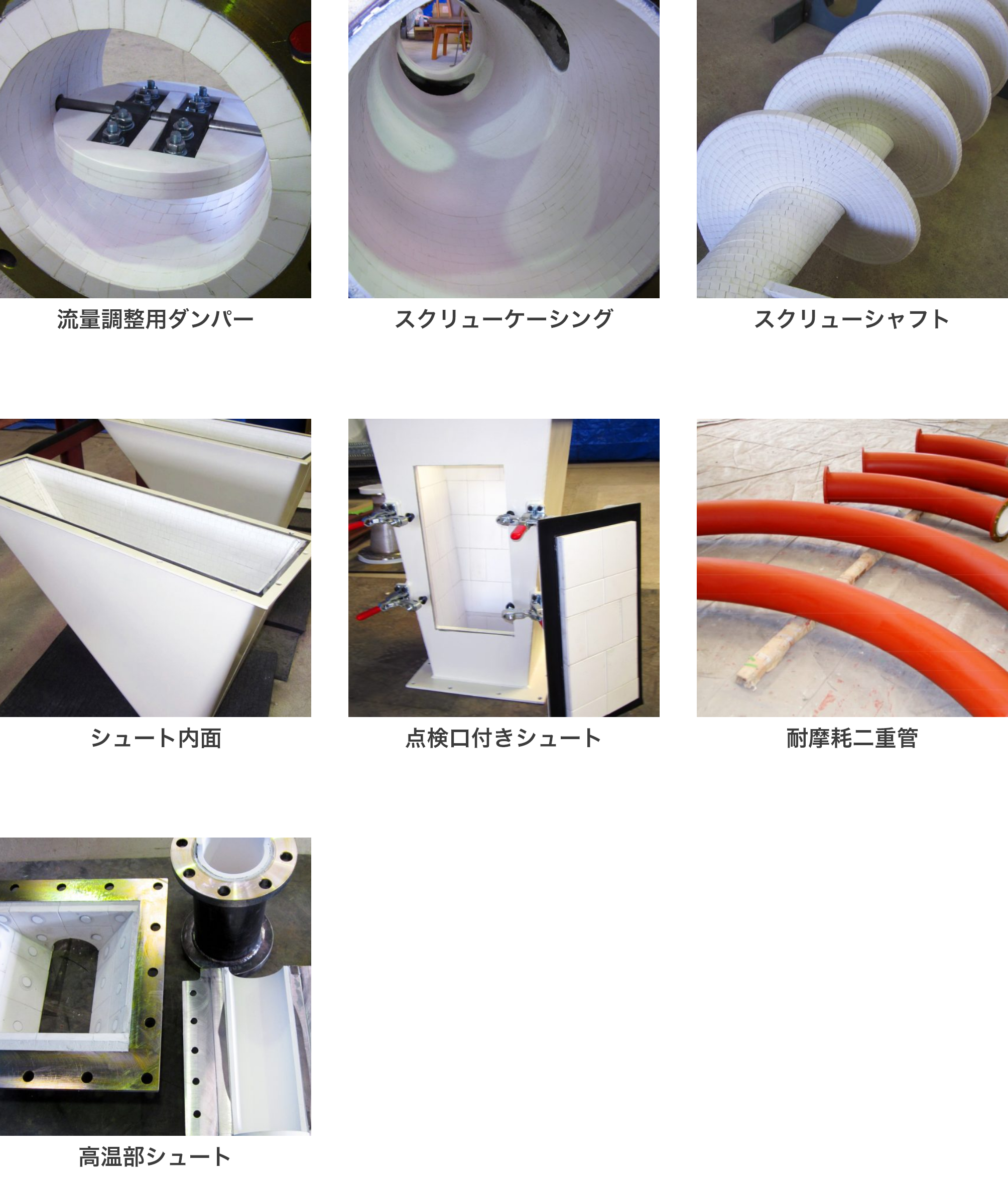

・施工が向いている形状

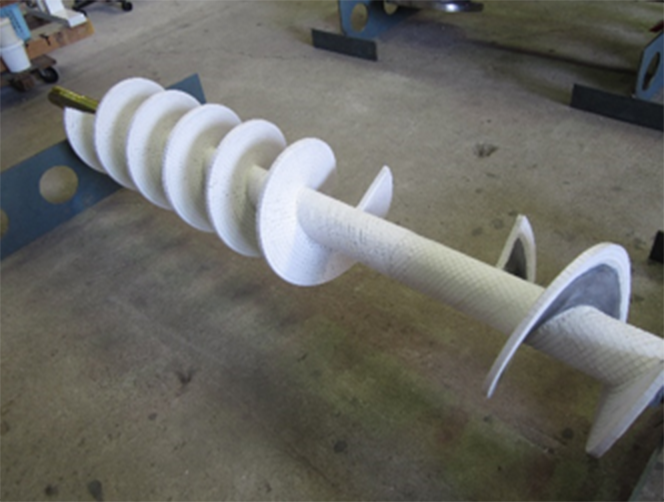

形状が比較的複雑なものに向いていて先細りのあるシュートやスクリュー、口径の大きな配管、

サイクロンケーシングなどに施工することが多いです。

・セラミックゴムシートライニング

セラミックとゴムを事前に加硫接着しシート状にしてゴム接着剤で本体へライニングする方法です。

本体とセラミックの間にゴムを緩衝材として挟んであるため衝撃によっての割れを軽減することが可能ですがチップライニングと違い複雑な形に変形することが難しいため平面へのライニングとなります。

チップライニングと同様にゴムの耐熱温度とゴム接着剤の耐熱温度に制限がありますので高温部の使用には適しておりません。

・施工が向いている形状

ゴムが緩衝材の役割をしているので比較的大きな塊で継続的に原料が落ちてくるような場所にお勧めしております。

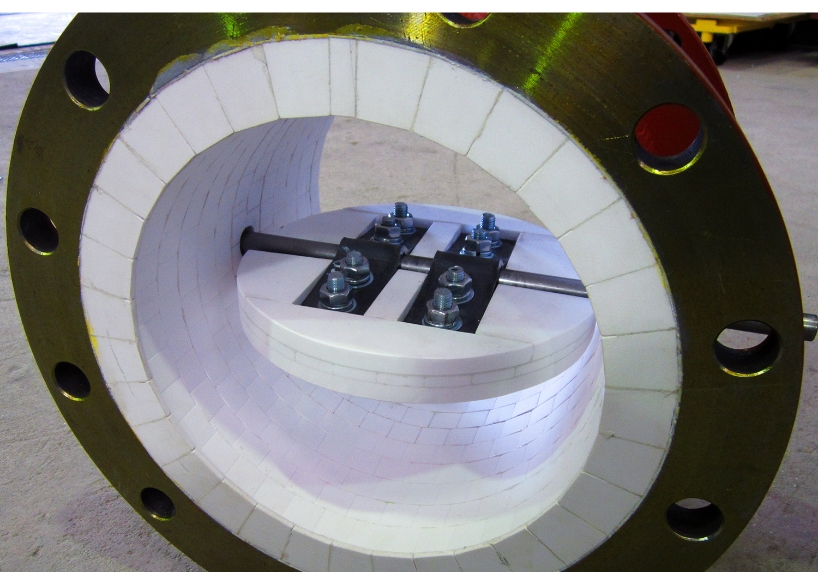

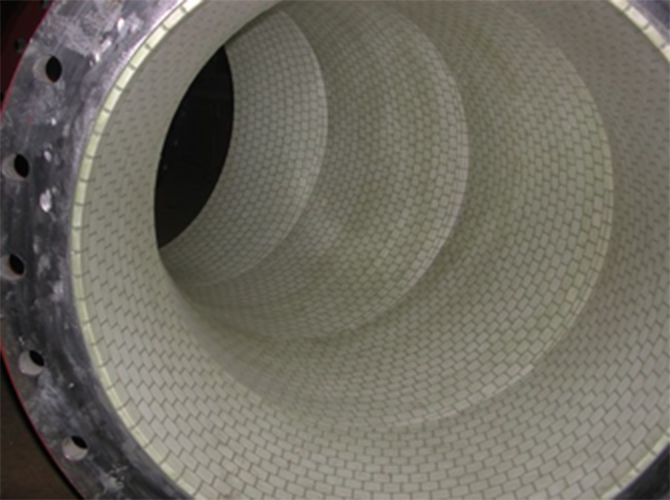

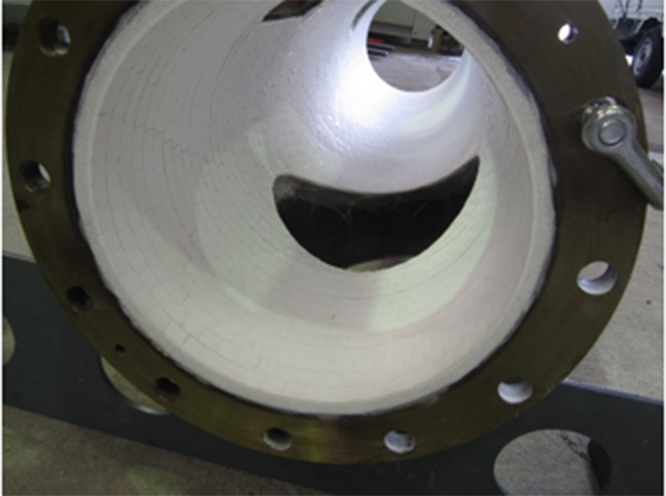

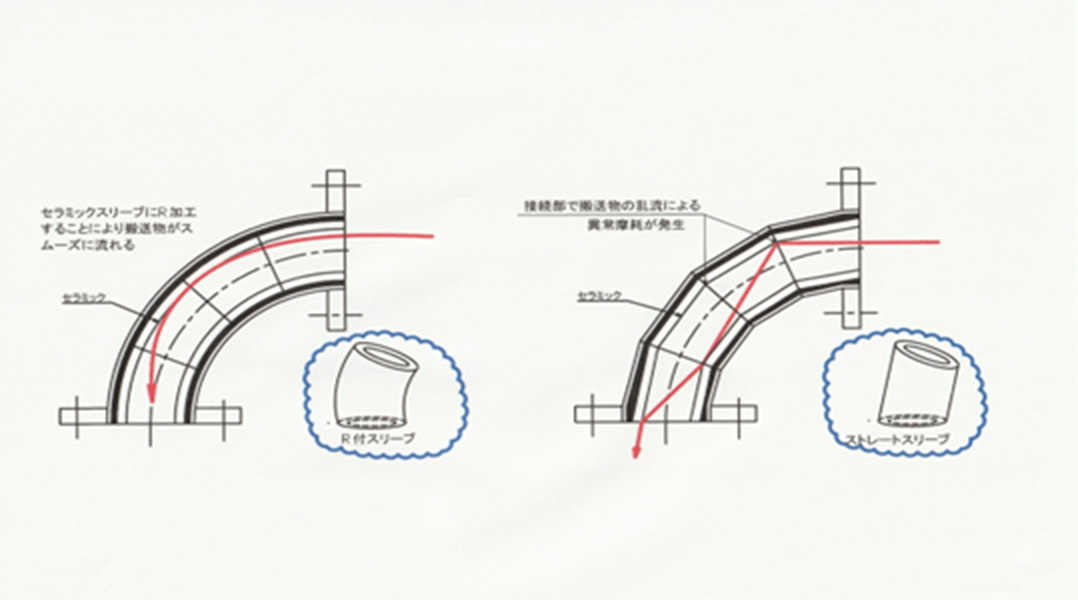

一般的な配管の内面にセラミックのパイプを挿入しモルタルにて固定する方法です。

配管の内面が摩耗することはよくあるのですが特に曲がり部分の摩耗が激しい場合はこの方法をお勧めすることが多いです。

施工方法としては配管同士の段差ができないようにワンサイズ大きい配管を使用しつなげる配管との段差ができないようにセラミックを挿入します。

当社が使用しているセラミック二重管はコーナー部分もRでできているためチップライニングなどれ見られる凹凸がなく変摩耗が起こりにくい特徴があります。

接着剤を使用せずモルタルで固定するため高温な場所でも使用可能です。

配管を流れる流体が砂やスラリー、微粉炭など通常の鉄の配管で製作すると内面の摩耗が激しく穴がすぐ開いてしまうような場所に多く利用されております。

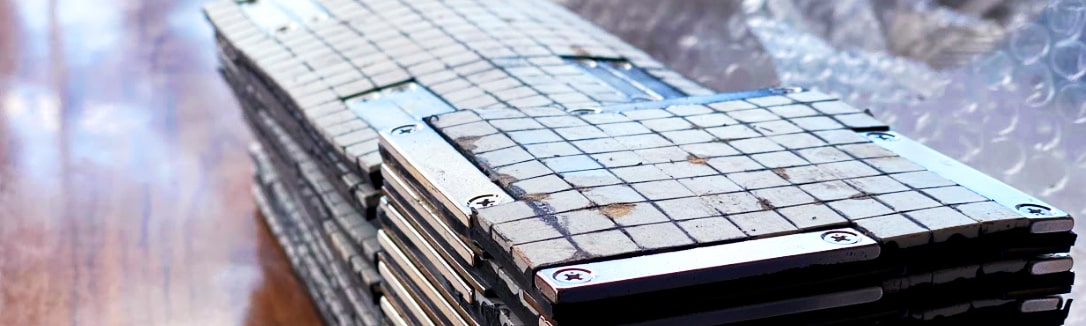

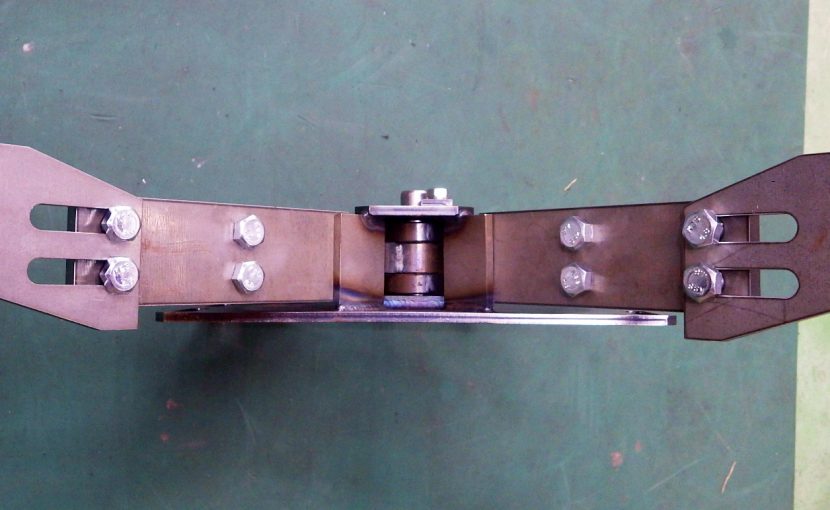

・セラミックゴムライナー

この商品は鉄板にゴムとセラミックを加硫接着した商品です。

鉄板にあらかじめボルトを溶接しておき既設品の本体へボルトナットで取り付ける方法です。

メリットは本体を痛めることなくセラミックゴムライナーが消耗した場合もボルトナットを取り外し

新しいものと交換できるのがメリットです。

もう一つのメリットはセラミックの厚みを厚くすることで寿命も伸ばすことができます。

ただし、鉄板とセラミックがゴムで加硫してあるのでRの箇所等に使用することは難しいです。

ゴムを使用しているためゴムの耐熱温度を超えるよう場所では使用することはできません。

・施工が向いている形状

大きなシュートの内面など継続的に原料などが流れ落ちる箇所に使用されることが多いです。

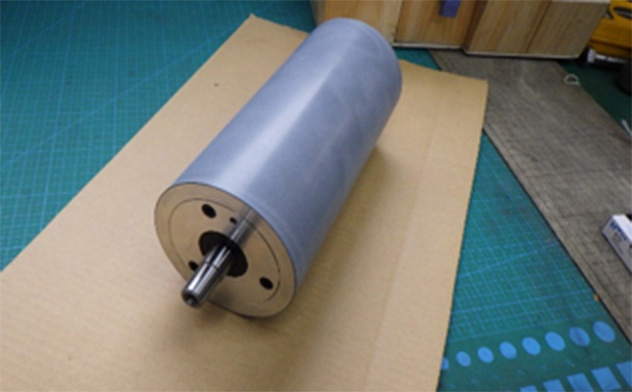

・セラミック溶射

セラミック溶射とはセラミック粉末を溶解させた材料を基材に吹き付け皮膜を形成する表面処理方法の一つです。

一般的な溶射材料としてグレイアルミナ、ホワイトアルミナ、酸化チタン、酸化クロムなどがあげられます。

セラミック溶射を用いる箇所として耐摩耗性が必要な場所や耐食性、耐熱性が必要なところでも使用が可能です。

溶射の材料を変更することによってその環境にあったものを選定できます。

もう一つの特徴として基材に熱影響を与えることなく溶射ができるので基材のひずみ等も気にすることなく施工できます。

・施工が向いている箇所

ローラーの外形、回転体の軸受け部などに使用されることが多い

考えられる対策と言えば鉄板を穴の開いた部分に溶接が一番初めに思い浮かぶのではないでしょうか?

その工程で行くと多くの工程を踏む必要があります。

1.設備の停止

2.穴のサイズに合わせた材料の切断

3.溶接の準備、人員手配

4.溶接場所のケレン、溶接後の塗装

そこで当社が開発したマグネットゴムセラミックシートです。

設備に穴が開く多くの原因は摩耗と腐食です。

当社のマグネットゴムセラミックシートは外側から穴の開いた部分を塞ぐように張り付けるだけです。

マグネットはネオジム磁石を採用しており磁石の中で最も強力な永久磁石です。

背面のゴムシートは軟質ゴムを使用しており多少の湾曲部でも使用できるようになっております。

磁石の数量も調整できるつくりになっておりますので磁力に不安がある場合は磁石の増量も可能です。

セラミックはステンレス鋼(SUS304)の3倍の硬度があり、耐摩耗に関してもステンレス鋼の約10倍ほどありますので耐摩耗に関しても威力を発揮します。

200x200(通常磁石8個)

200x150(通常磁石6個)

200x100(通常磁石4個)

200x100(通常磁石4個)

150x150(通常磁石6個)

150x100(通常磁石4個)

150x50 (通常磁石4個)

100x100(通常磁石6個)

100x50 (通常磁石4個)

サンプル品もご用意しておりますので試してみたいところにまず取り付けてみてください。

磁石の数量、配置は変更可能ですので必要な場合はご相談ください。

上記以上のサイズも製作可能ですので必要サイズをご連絡ください。

日本バルカー工業、ニチアス、NOK、日本ピラー工業、甲南精工他

当社の創業はガスケット製品より始まっており現在でも幅広くガスケット製品をご利用いただいております。

ゴム板より加工可能なもの、金型での加硫品も製作可能です。

見本品をご支給いただければスケッチからの製作も可能です。

ゴム板より加工可能

金型での加硫品も製作可能です。

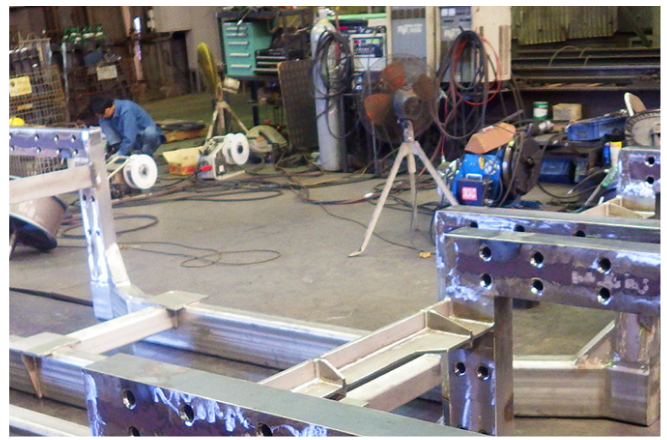

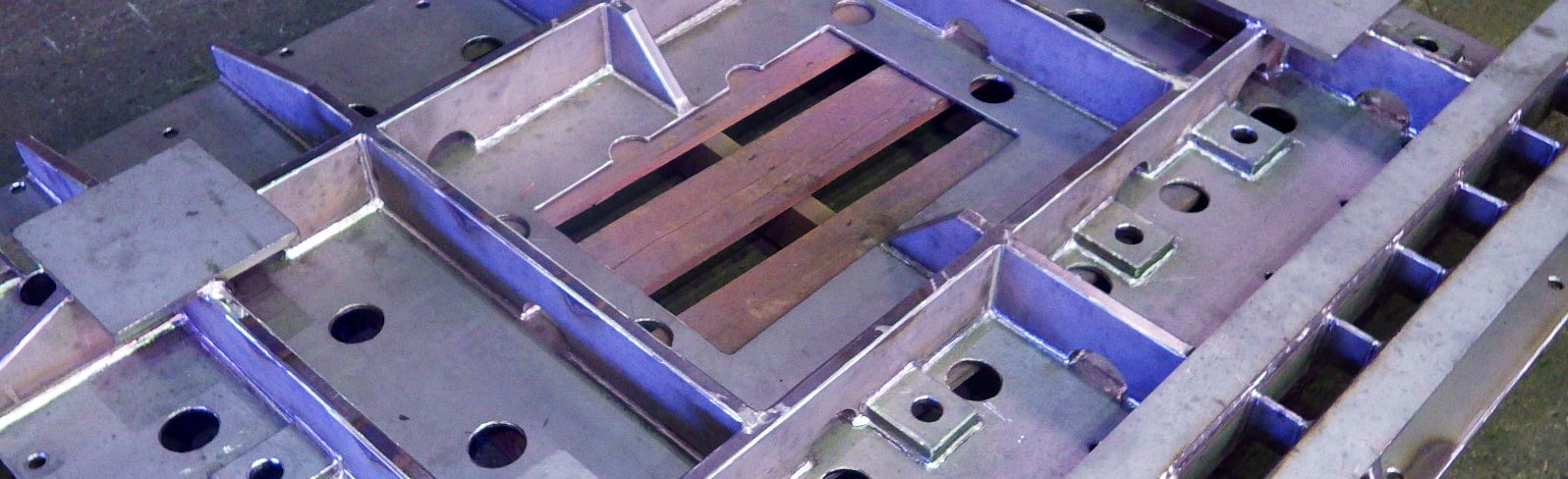

一般的なSS400、炭素鋼、ステンレス等を図面より製作いたします。

お客様の要望により問題点や改善点を提案させていただき図面化、製作が行うことができます。

塗装も塗料の調達より可能です。(中国塗料、関西ペイント、大日本塗料他)

大きなものから小さなものまで対応いたします。

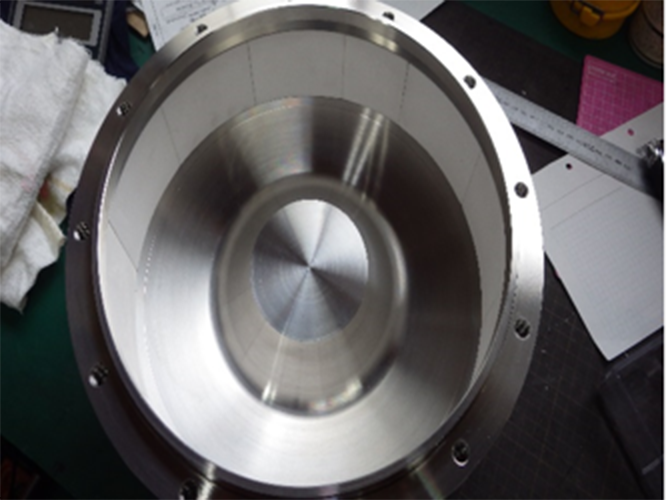

機械加工

機械加工

機械加工

一般的なSS400、炭素鋼、ステンレス等を図面より製作いたします。

お客様の要望により問題点や改善点を提案させていただき図面化、製作が行うことができます。

塗装も塗料の調達より可能です。(中国塗料、関西ペイント、大日本塗料他)

大きなものから小さなものまで対応いたします。

製缶加工

製缶加工

製缶加工

製鉄所などの高熱の部分で温度にて変形しにくく耐摩耗性もある鋳鋼品です。

耐熱温度としては800°Cから1000°Cになるようなところで使用可能です。

木型を製作して材料を流し込みで製作いたします。

難削材ですが機械加工も可能です。

モーター、減速機、軸受、ベアリング、スプロケット、チェーン、メッシュベルト、 コンベアベルト、プーリー、などの電動機購入品の手配も可能です。

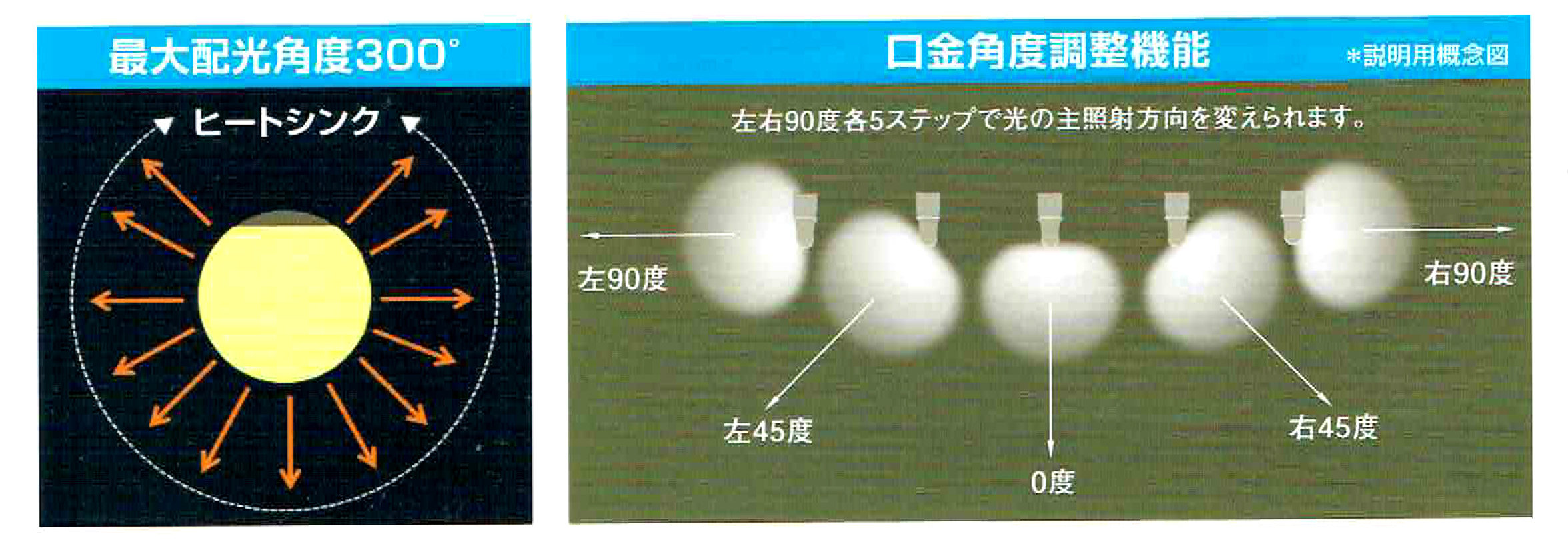

■広角配光型モデル(最大配光角度300°)

■片側給電(20W/40W形)/両側給電(110W形)

■明るさは標準と高輝度の2種類をラインナップ

■電磁波妨害対策 CISPR 11/15準拠

■電源内蔵(安定器を外す工事が必要)

■AC100〜220Vに対応

■自然な白5000K(昼白色)

■日本製